バリは金型の分割面から樹脂があふれ出ている現象です。主な発生原因は、成形条件が不適切(射出圧力が高い、型締力が低いなど)な場合と、金型精度が不十分な場合に発生する可能性があります。

以下に、バリ不良の主な発生原因と対策についてまとめます。

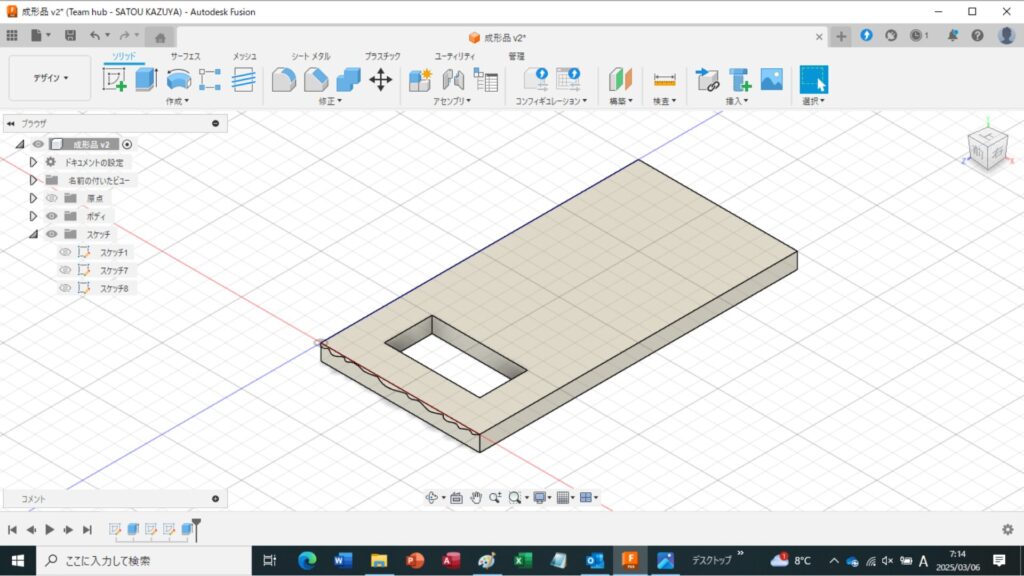

バリの外観と特徴

バリとは、金型の合わせ目やスライド部、エジェクターピン周辺などから漏れ出た樹脂が薄く固まり、不要な膜状の突起となって残る不良現象です。

よく見られるバリの発生箇所は以下の通りです。

- パーティングライン(上下金型の接触面)

- スライド部や可動コアの隙間

- エジェクターピン周辺

- ゲート・ランナーの末端

外観的には次のような特徴があります。

- 製品の端部に「ヒゲ」のような薄い膜がある

- 爪でなぞると引っかかる

- 時に手を切るほど鋭くなることもある

バリの発生原因を分類して考える

バリの発生原因は次のように分類されます。

成形条件の問題

- 射出圧力が高すぎる

- 保圧時間が長すぎて樹脂が逃げる

- 成形温度が高すぎて樹脂が過流動する

金型構造の問題

- パーティングラインの密着不良(型の摩耗や変形)

- スライド部・コア部にクリアランスがある

- 金型締付力が不足している(型締力設定ミス)

具体的な対策と改善手順

バリの具体的な対策は次のように分類されます。

成形条件の対策

- 射出圧・保圧の調整:必要最小限の設定に抑え、金型の負荷を減らします

- 樹脂温度の下方修正:樹脂粘度を高めることで漏れにくくなります

- 冷却時間の調整:金型内の圧力が高いうちに開いてしまうと、バリの原因

金型構造の対策

- パーティングラインの調整:摩耗や欠けがある場合は、補修または合わせ面の再加工を検討

- スライドやピンのガタ取り:可動部の遊びがあると、そこから樹脂が漏れます

- 型締力の再設定:型に合わせた最適な締付け圧力に調整しましょう

現場で効果があった対策例

実際の現場で、以下のような“小ワザ”が効果を上げた事例があります。

- テープを使った密着チェック:パーティングラインに薄いフィルムテープを挟み、均等に潰れているかを確認。ズレや隙間があれば一目瞭然。

- 型締めトルクの記録管理:過去のトライデータを記録し、樹脂別・製品別の適正締付条件を数値化することで再発防止へ。

- 成形条件のマップ化:樹脂温度、圧力、型締力をマトリクスで整理し、過去トライデータから最もバリが少なかった条件帯を洗い出す。

まとめ

バリ不良は「たった0.01mmの隙間」が原因になるほどシビアな現象です。機械的な問題に加えて、人為的なミスや過剰な条件設定によっても簡単に発生します。

バリが頻発している現場では、

- 金型の状態を定期的に測定・管理する体制づくり

- 成形条件の記録・可視化

- 異常時のフィードバックルール確立

といった、不良の“再発防止策”にまで踏み込んだ対策が求められます。

コメント